Concevoir et produire mieux plus vite moins cher des produits (biens ou services) durables (respectueux de l’environnement) pour contribuer à satisfaire vos clients, votre personnel et les actionnaires de l’entreprise : tel est le but du lean.

Concevoir et produire mieux plus vite moins cher des produits (biens ou services) durables (respectueux de l’environnement) pour contribuer à satisfaire vos clients, votre personnel et les actionnaires de l’entreprise : tel est le but du lean.

Pour cela, il est nécessaire d’utiliser au mieux toutes les ressources dont votre entreprise dispose, les principales étant :

- La Motivation et le Savoir-faire de vos collaborateurs,

- Les Ressources Matérielles : machines et installations,

- Les Ressources Financières

Bien les utiliser, c’est fournir un système générateur d’un état d’esprit de progrès et des outils qui vont permettre de mettre concrètement en œuvre cet état d’esprit.

La recherche systématique de l’Elimination des Gaspillages est un domaine d’application privilégié de cette façon de penser.

En fonction de vos besoins, les différents outils du Lean peuvent vous permettre de mettre en oeuvre cette façon de penser, de la concrétiser dans votre entreprise.

Vous voulez :

- Etre plus efficace au poste de travail ? 5S

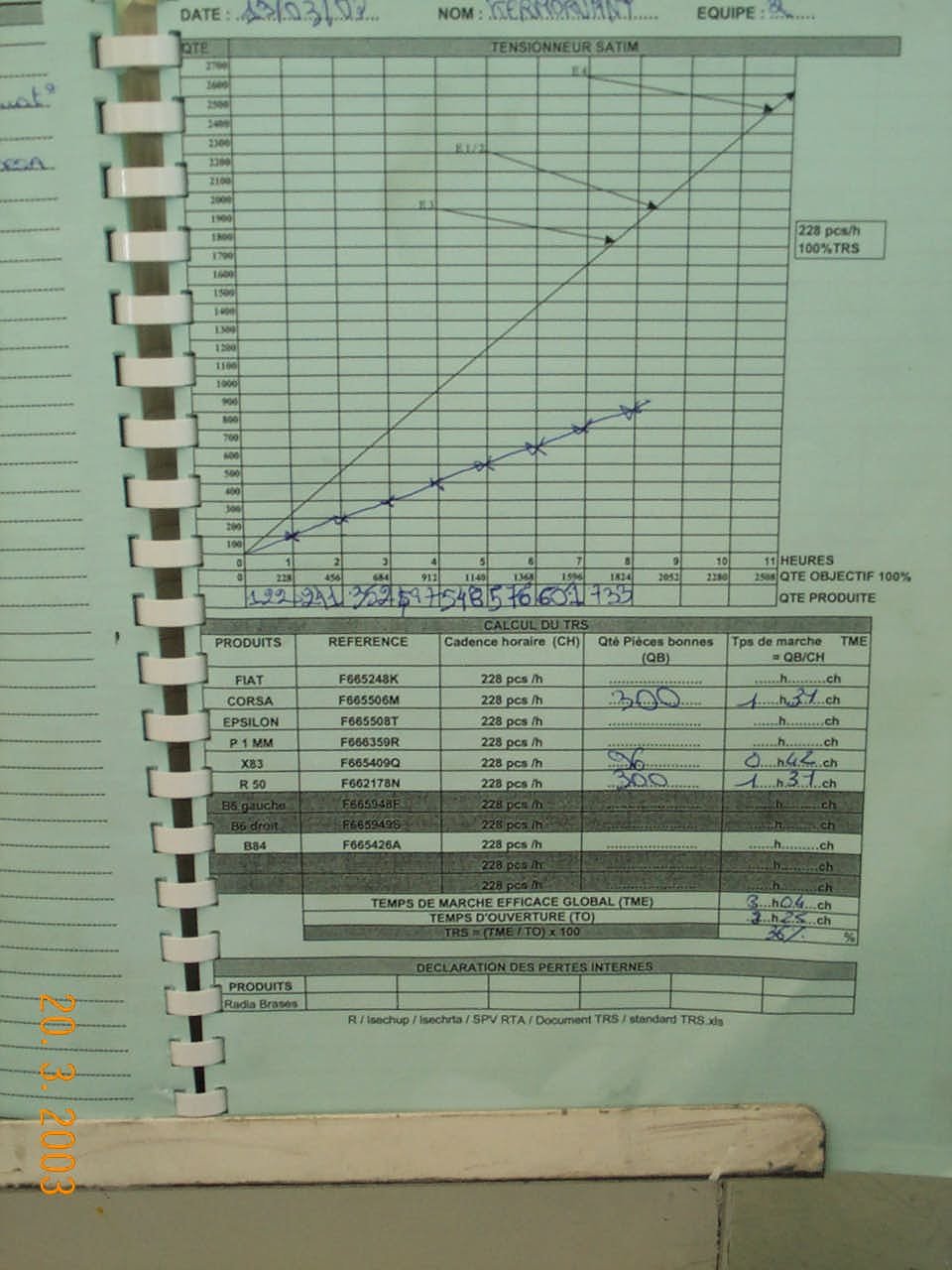

- Fiabiliser les installations ? TPM

- Livrer le juste nécessaire en utilisant un minimum de ressources ? HOSHIN

- Passer du flux poussé au flux tiré ? KANBAN

- Changer de référence le plus rapidement possible ? SMED

Avant de parler de Lean Manufacturing, on parlait de Juste-à Temps et de Juste Nécessaire

Ces 3 appellations recouvrent à peu de choses près les mêmes concepts, principes et outils.

Dans tous les cas le but recherché est d’améliorer la compétitivité d’une entité (un service, un atelier, une usine, un Groupe) en travaillant sur l’efficacité des processus actuels.

Autre point clé : les enseignements de ce travail permettront d’optimiser la définition des modalités des processus futurs (retour d’expérience, éviter de faire les mêmes erreurs).

En étant aux premiers pas du Lean on pourrait résumer ainsi les choses :

- Les principes simples pour guider l’action :

- Se focaliser sur la satisfaction du Client

- Une organisation Humaine pour impliquer

- Hiérarchie courte

- Equipes autonomes

- Effort important sur la communication interne

- Des Outils pratiques pour Agir

C’est avant tout la cohérence de l’ensemble et l’application des outils simples qui permet de développer petit à petit l’état d’esprit Lean, de renforcer l’organisation humaine qui donne les moyens de reconnaitre les efforts de chacun, qui permet à chacun d’accéder à l’information opérationnelle nécessaire, qui facilite l’acquisition des compétences.

Ces 3 éléments (Principes, Outils, Organisation) « primaires du Lean » sont en rétroaction les uns avec les autres et concourent à donner à tous la possibilité de « FAIRE DE MIEUX EN MIEUX AVEC MOINS ».

C’est la plus simple des démarches de progrès, c’est celle que l’on doit pratiquer en premier et qui constitue les fondations de tout projet de mise en place de lean-manufacturing.

C’est la plus simple des démarches de progrès, c’est celle que l’on doit pratiquer en premier et qui constitue les fondations de tout projet de mise en place de lean-manufacturing.

Concevoir et produire mieux plus vite moins cher des produits (biens ou services) durables (respectueux de l’environnement) pour contribuer à satisfaire vos clients, votre personnel et les actionnaires de l’entreprise : tel est le but du lean.

Concevoir et produire mieux plus vite moins cher des produits (biens ou services) durables (respectueux de l’environnement) pour contribuer à satisfaire vos clients, votre personnel et les actionnaires de l’entreprise : tel est le but du lean.