Lean & Green System®,

un Moteur d’Eco-Performance (ou de Compétitivité Durable)

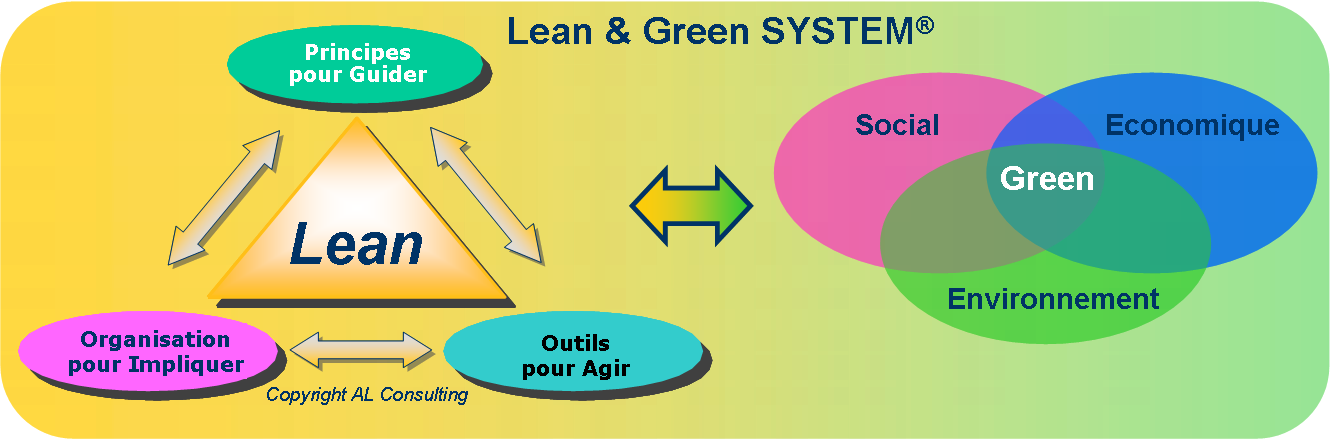

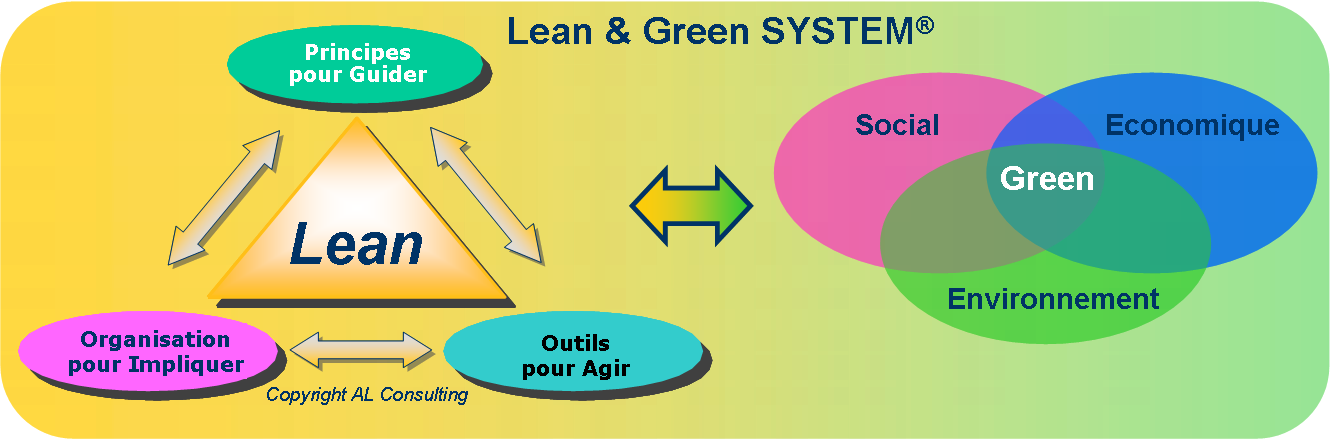

Le modèle LEAN & GREEN proposé ci-dessous relie dans un seul Système

le LEAN et le GREEN (pour désigner le Développement Durable).

Le système LEAN (à gauche du schéma) représente le processus dont le résultat est le GREEN (la droite du schéma).

Quels sont les avantages à faire ce lien ?

Le « GREEN » est aujourd’hui une préoccupation majeure de tous et appliquer le « LEAN » est un moyen efficace de le réaliser.

Concernant le sous-système « LEAN »

Les outils du Lean ont tous pour vocation d’améliorer la performance globale pour la satisfaction simultanée des principales parties prenantes – Client, Actionnaire, Social (Personnel) et Fournisseurs – tout en respectant l’environnement.

L’organisation Lean est celle qui implique durablement toutes les personnes en valorisant fortement la compétence, la motivation et la communication.

La recherche de la performance par l’implication de tous est le point clé du LEAN

Concernant le sous-système « GREEN »

La dimension environnementale issue de la préoccupation de préserver la planète oblige à choisir des indicateurs environnementaux dans la recherche de performance (Bilan Carbone, Cycle de Vie, Recyclage des produits…)

La dimension Eco est le point clé du GREEN

La réunion des 2 sous-systèmes, le « LEAN & GREEN System » et leur application peut être considérée comme un moteur d’Eco-Performance.

La double flèche centrale signifie que la focalisation sur le résultat a des effets en retour sur le processus et inversement un processus bien conduit permettra d’obtenir le résultat attendu.

De la même façon, le système LEAN comporte des composantes (les ovales) qui rétroagissent (les doubles flèches) positivement les unes sur les autres.

Un exemple simple de cette rétroaction est le suivant : L’ application de l’outil 5S renforce la compréhension du principe de progrès continu qui a son tour entraîne un changement de comportement qui garantit la pérennité des actions réalisées.

Ce cercle vertueux accélère durablement la performance globale des entités qui choisisse ce modèle.

L’objectif global de ce système est de « FAIRE DE MIEUX EN MIEUX AVEC MOINS », de donner des avantages compétitifs à l’entreprise, de gagner des marchés, de pérenniser l’emploi actuel et de développer les entreprises tout en optimisant l’utilisation des ressources.

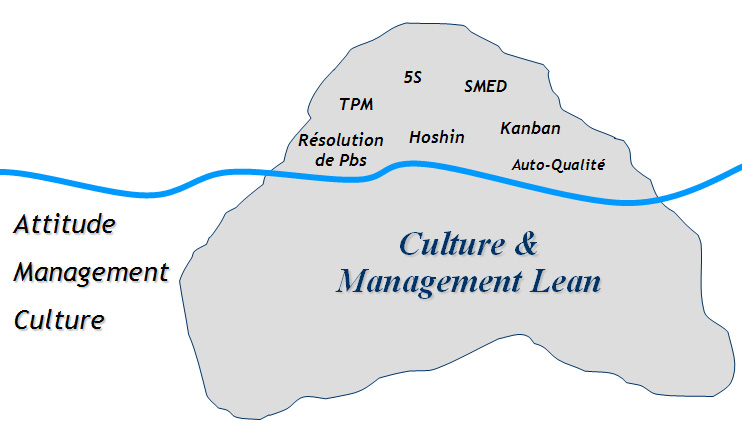

Explicitons encore un peu la partie LEAN du Système.

1.Les principes pour guider :

- La focalisation sur la Satisfaction de l’ensemble des parties (Client, Actionnaire, Personnel, Fournisseurs, Environnement) par l’identification de la valeur pour chacune d’elles.

- Le focus sur le flux des produits et des informations, la réduction du Lead-Time du processus (le temps entre la demande exprimée et la satisfaction de cette demande)

- L’amélioration continue (ou innovation incrémentale) portée par l’ensemble des collaborateurs utilisant des outils pour simplifier, identifier et éliminer tous les opérations à non valeur ajoutée (les gaspillages)

- La recherche d’innovations de rupture (ou par percées) là aussi avec un Lead-time minimum …..

2. L’organisation pour impliquer :

- La mise en place de petits groupes autonomes de progrès (GAP) qui s’approprient leur processus, leurs installations et qui pilotent leurs indicateurs de processus et de résultat.

- La communication des objectifs et des plans d’action à l’aide des « A3 », le Management visuel qui facilitent la communication des connaissances et des savoir-faire.

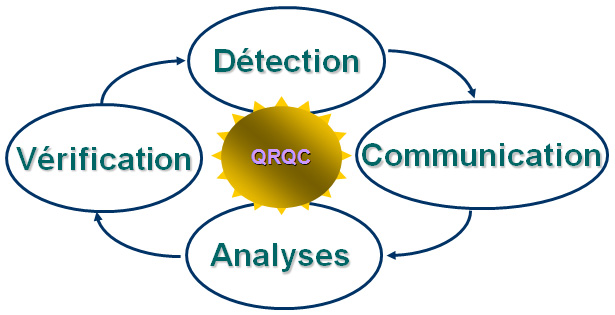

- La démarche QRQC, QRQM ou QRCI (Quick Response Quality Control ou Management ou Continuous Improvement) qui standardise le management de la résolution des problèmes.

- Le respect de standards de fonctionnement, base du progrès continu, établis avec ceux qui doivent les appliquer.

3. Les outils pour agir

- Les 5S, fondations de l’amélioration continue, école de rigueur, concrétisation simple du management visuel.

- Le Value Stream Mapping (VSM) pour cartographier les flux de produits et d’informations, définir la cible et le Lead-time objectif.

- Les Méthodes de Résolution de Problème en Groupe (MRPG) pour aller au delà des solutions immédiates.

- …

2 de ces 3 composantes (les principes pour guider et l’organisation pour impliquer) sont des quasi-invariants qui s’adaptent parfaitement à tous les secteurs de l’entreprise.

Seule la composante outil présentera des spécificités suivant le secteur considéré (quelques exemples : le TCO (Total Cost Ownership) pour un service achat, I-TRIZ ou la Smart-Room pour la R&D, PIC et PDP pour la supply-Chain,)

Comment mettre en oeuvre avec succès ?

Les dirigeants décideurs doivent être les promoteurs de ce système, c’est une condition prioritaire.

En allouant les ressources initiales nécessaires ils permettront au « moteur de démarrer », en organisant le management de leur soutien, ils assureront la pérennité des progrès réalisés et l’accélération du développement de l’entreprise.

La valorisation des personnes, en donnant un cadre de travail agréable et sécurisant, en motivant et garantissant la pérennité des emplois participe au volet social.

La dimension économique n’est pas oubliée au sens ou la recherche de la qualité, l’élimination des gaspillages sont des facteurs de réduction des coûts.

La combinaison des deux composantes clés, Développement Humain base d’une Performance Durable produit bien le Développement Durable avec ses 3 composantes (Sociale, Economique et Environnementale)

En résumé,

Le choix de ce système, la volonté et la persévérance du dirigeant constituent l’énergie pour démarrer le « Moteur d’Eco-Performance » de l’entreprise.

Une fois lancé le moteur s’auto-alimente, l’organisation mise en place génère le « carburant » nécessaire au développement du système qui va à son tour générer l’éco-croissance de l’entreprise contributive d’une forme de

« VIVRE MIEUX AVEC MOINS ».

Vous pouvez réagir à cet article en écrivant à son auteur : a.langlois@al-consulting.com

A propos de l’auteur de cet article :

André Langlois, ingénieur ARTS et METIERS, a passé 15 années dans l’industrie automobile.

Il a créé AL Consulting en avril 1991 et IdealTech en janvier 2000.

AL Consulting Group propose à ses Clients de les accompagner dans la mise en place du Système Lean (ou Lean & Green).

Très souvent, les entreprises souhaitent commencer par la partie opérationnelle (Manufacturing, production de services, Supply-Chain..) et remonter ensuite vers les services amont (Office, Ingénierie, R&D).

AL Consulting Group est membre du réseau « Projet LEAN ENTREPRISE ».

IdealTech maitrise les méthodologies I-TRIZ® et Eco-TRIZ® et accompagne les entreprises qui cherchent des avantages concurrentiels par l’innovation de rupture.

IdealTech aide ses Clients à définir et mettre en place une stratégie « Lean & Green Innovation® » pour optimiser les ressources, réduire les lead-time pour « Innover Mieux Avec Moins ».

Lean & Green System® est un marque déposée d’AL Consulting

Lean & Green Innovation®, I-TRIZ® et Eco-TRIZ® sont des marques déposées d’IdealTech

Copyright AL Consulting 2018 – Tous droits réservés