La simplicité est une valeur sûre, elle peut être un bon guide à la fois pour les comportements et les actions.

Ci-dessous un article de réflexion de Joseph Costa Consultant AL Consulting Group sur une des conditions majeures de la simplicité.

Plus d’Intelligence pour Plus de Simplicité !

Les biologistes nous enseignent que la complexité c’est la vie et la croissance de la complexité, le développement.

En observant la complexité croissante de nos entreprises et des systèmes introduits nous pourrions donc être heureux.

Mais il y a une différence importante entre la complexité utile que la nature semble parfaitement dominer et la complexité inutile générée par nos organisations et nos systèmes.

Certes il y a la complexité utile et maîtrisée (dans ce cas on l’aura transformée en diversité), nécessaire pour satisfaire les exigences du marché et des Clients (produits et services) qui est un avantage.

Mais combien de complexités sont induites par les processus internes, physiques ou administratifs ?

Combien de systèmes, de saisies informatiques, de temps de réunion, de mails, sont-ils nécessaires pour gérer des dysfonctionnements ou des complications diverses

Il est vrai que la puissance croissante des systèmes d’information et la fascination qu’ils opèrent nous font perdre de vue le caractère prioritaire de la simplification des processus.

Mais que de désillusions à vouloir gérer et mettre sous contrôle la complexité actuelle au lieu de la réduire de façon drastique.

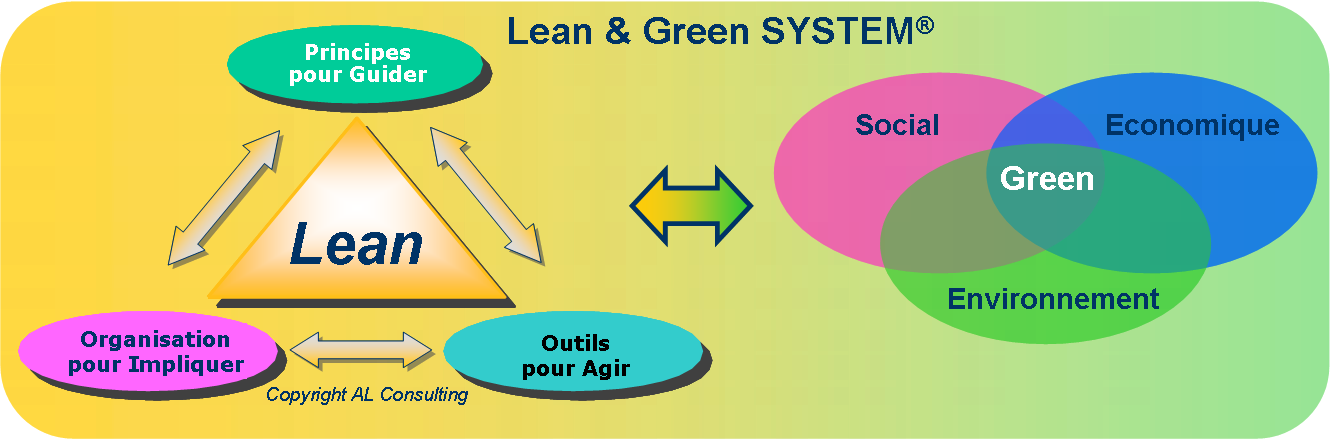

Alors dans ce cadre l’excellence opérationnelle, qui s’appuie sur les principes du Lean, nous propose entre autres:

- un retour avec persévérance aux basiques de l’organisation,

- une focalisation permanente et collective sur les opérations à réelle valeur ajoutée,

- une forte résistance à la tentation d’informatiser ou d’automatiser trop ou trop tôt,

Les nombreux exemples pris chez nos clients très avancés dans leur transformation Lean provoquent les mêmes constats :

- une impression générale d’ordre et de rigueur,

- des conditions de travail améliorées pour le personnel,

- un management visuel qui peut donner le sentiment d’une introduction insuffisante des nouvelles technologies,

Mais où sont donc les vrais secrets de ces entreprises ?

- une grande richesse de solutions simples à chaque poste de travail,

- une recherche constante de visualisation des situations physiques de l’activité (management visuel),

- une implication de tous dans la définition et la remise en cause des standards d’organisation

- une application approfondie des principes et des outils du manager Lean

Accompagner les entreprises dans la mise en place de ces points clés est une de nos principales missions.

Une organisation « Lean » s’efforce de réduire la complexité inutile des produits et des processus au juste nécessaire pour le Client.

Un autre secret réside dans les compétences du management pour :

- mobiliser sur des principes d’action et mettre en place des organisations favorisant l’implication,

- faire appliquer avec rigueur des méthodes et outils simples, éprouvés accessibles à tous,

- valoriser la multiplication des solutions simples et pratiques.

Le leadership des managers est une des conditions majeures de l’excellence opérationnelle.

En effet la simplification n’attire pas et reste peu spectaculaire alors que c’est toujours le résultat d’un processus de travail méthodique.

L’enjeu qui nous semble donc majeur pour toute entreprise et toute organisation est d’acquérir le « bon savoir-faire » pour mobiliser toutes les intelligences vers une simplification méthodique et continue.

Joseph Costa

Expertise et Formation Lean Management depuis 1991.

j.costa@al-consulting.com Mobile : +33 6091411 54