Appliquer le Lean & Green à la Conception

d’Usines et de Bâtiments compétitifs

Éviter des handicaps structurels durables pour les usines et les bâtiments

Un constat : une fois construits, beaucoup d’usines et de bâtiments freinent l’intégration des meilleures pratiques comme le Lean et le respect de l’environnement.

Ceci constitue un handicap structurel pour l’exploitant. AL Consulting l’a vérifié à travers ses 18 années de mise en place du Lean dans plus de 250 sites sur les 5 continents

En créant des avantages compétitifs structurels durables

Tout se joue au niveau de la conception des usines et des bâtiments.

C’est à ce stade qu’ AL Consulting accompagne les concepteurs de façon à ce que l’unité, une fois réalisée, facilite l’intégration des meilleures pratiques comme le Lean et respecte l’environnement, en particulier, sur le plan de la consommation énergétique.

La situation qui en résulte donne des avantages compétitifs élevés et durables pour l’exploitant.

Avec un faible investissement au bon moment de la conception

Par rapport au coût du projet, les prestations apportées par AL Consulting représentent un faible coût. Elles interviennent le plus en amont possible, au moment décisif, pour apporter un grand bénéfice à la fois pour le concepteur mais surtout pour l’exploitant.

Un de nos clients exprime ainsi les résultats de notre collaboration :

« Pour notre projet de nouvelle usine, RIETER AUTOMOTIVE souhaitait disposer d’une approche structurée et didactique et faire travailler un groupe multifonctions et international sur ce sujet.

Nous avons choisi AL Consulting pour sa notoriété et sa connaissance du Lean.

La proposition faite était adaptée à nos attentes et à nos spécificités.

Animé par un consultant senior d’AL Consulting, le travail du groupe a permis de bien définir, dans l’esprit Lean, les flux internes et externes et l’implantation globale des surfaces de production, services, locaux techniques. »

Jean Olivier Lescaroux jean-olivier.lescaroux@rieterauto.com

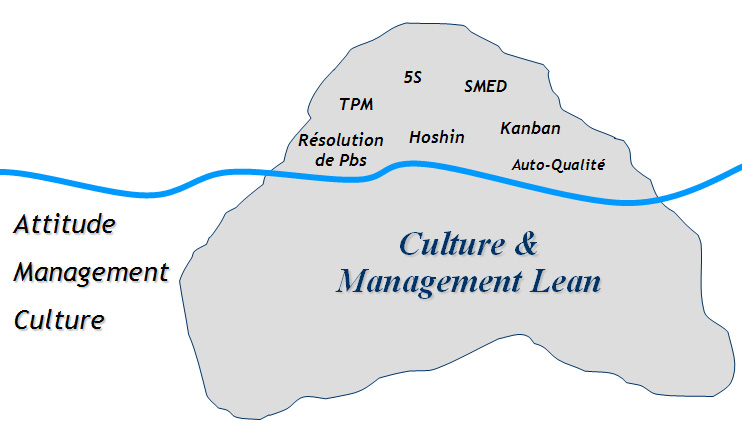

Et avec la méthode Lean d’AL Consulting

AL Consulting intervient auprès de vous au bon moment dans la conception de votre unité. Nous voyons la conception d’une usine comme l’intégration de plusieurs composantes :

Usine ou Bâtiment = Projet + Collaborateurs + Infrastructures environnantes + Flux + Bâtiment + Équipements + Énergie/réseau/environnement + gestion du projet

La méthodologie que nous pratiquerons Ensemble :

- Définir la valeur de l’usine avec une vue Client

- Identifier le flux de Valeur en suivant le produit

- Se focaliser sur les flux (produits et informations) et les rendre « LEAN »

- Éliminer TOUS les gaspillages et Optimiser l’utilisation de toutes les ressources

- Une entité (usine, bureau, magasin) souple et flexible orientée vers l’excellence qui accélère une dynamique de progrès continu.

Votre Contact :

Maurice Andriamihaja

Maurice Andriamihaja

m.andriamihaja1@al-consulting.com

AL Consulting Group

+33 6 63 29 06 73